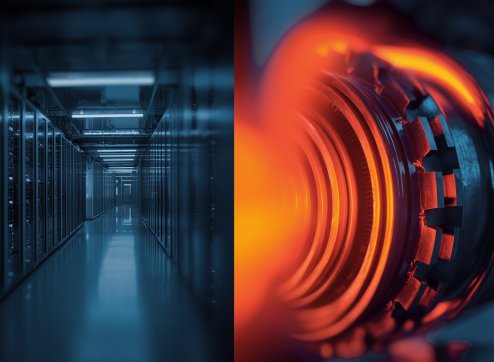

So vermeiden Sie Überhitzung und thermischen Stress im Data Center Betrieb

Als Betriebsleiter tragen Sie die Verantwortung für Maschinen, die oft am absoluten Limit arbeiten müssen. Ihre Gasmotoren sind Hochleistungsathleten, von denen erwartet wird, dass sie aus dem Stand Höchstleistung bringen. Wenn das Netz wackelt, zählt jede Sekunde. Der „Fast Ramp-Up” ist für die Sicherheit des Rechenzentrums unverzichtbar, doch für den Motor ist er eine Tortur.

In den Brennräumen herrschen Temperaturen von über 2.000 Grad Celsius. Während die Kühlwassertemperatur noch bei moderaten 40 Grad liegt, glühen die Ventile bereits. Diese enorme thermische Belastung am Gasmotor ist eine der häufigsten Ursachen für vorzeitige Ausfälle.

Überhitzung ist dabei selten ein plötzliches Ereignis, sondern ein schleichender Prozess, der die Struktur des Metalls zerstört. Wer hier nicht proaktiv gegensteuert, riskiert teure Schäden und ungeplante Stillstände.

Das Ziel muss ein kühler Kopf für die Maschine sein, erreicht durch Strategien, die den thermischen Stress minimieren.

Thermische Belastung: Der unsichtbare Materialkiller

Es ist nicht allein die absolute Temperatur, die dem Motor schadet. Es ist der schnelle Wechsel und der daraus resultierende Temperaturgradient im Bauteil. Wenn sich das Material im Brennraum rasend schnell ausdehnt, während das umliegende Gussgehäuse noch kalt ist, entstehen gewaltige Spannungen. Metall ermüdet unter dieser zyklischen Last wie ein Draht, den man immer wieder biegt.

Die Folgen dieses Hitzestaus sind oft fatal und zeigen sich meist erst, wenn es zu spät ist. Typische Schadensbilder sind Zylinderkopfrisse an den Stegen zwischen den Ventilen oder verbrannte Ventilsitzringe, die nicht mehr abdichten. Auch das Motoröl leidet unter der Hitze.

Es verkokt an den Kolbenringen, was den Schmierfilm reißen lässt und im schlimmsten Fall zum Kolbenfresser führt. Besonders Notstromaggregate, die häufige Kaltstarts ohne ausreichende Vorwärmung absolvieren müssen, sind hier extrem gefährdet.

Ursachenforschung: Warum Motoren ins Schwitzen geraten

Wenn ein Motor überhitzt, liegt die Ursache selten nur an der Last selbst. Oft ist es ein Zusammenspiel aus mangelnder Wartung und ungünstigen Betriebsbedingungen. Eine eingeschränkte Motorkühlung ist der Klassiker unter den Fehlerquellen. Verschmutzte Gemischkühler (Intercooler) können die Ladeluft nicht mehr ausreichend herunterkühlen, wodurch die Verbrennungstemperatur steigt. Auch verstopfte Radiatoren im Außenbereich, oft durch Blütenstaub oder Laub verursacht, reduzieren die Kühlleistung drastisch.

Ein weiterer Faktor ist die Einstellung des Motors. Ein zu mageres Gemisch verbrennt heißer und langsamer, was die thermische Belastung auf die Auslassventile erhöht. Ebenso kritisch sind bauliche Mängel im Maschinenraum.

Ein sogenannter „thermischer Kurzschluss“, bei dem die heiße Abluft des Tischkühlers direkt wieder angesaugt wird, führt zu einem Hitzestau, den auch das beste Kühlsystem nicht kompensieren kann.

Konstruktive Upgrades: Hardware, die der Hitze standhält

Standard-Ersatzteile sind oft für den Dauerlastbetrieb unter idealen Bedingungen ausgelegt. Im harten Rechenzentrums-Alltag mit seinen Lastspitzen reichen sie manchmal nicht aus. Hier lohnt sich der Blick auf konstruktive Upgrades, die speziell für höhere thermische Resilienz entwickelt wurden.

Optimierte Komponenten für mehr Standfestigkeit

Spezialisierte Anbieter wie PowerUP setzen auf Bauteile, die das Hitzeproblem konstruktiv lösen.

- Verbesserte Zylinderköpfe: Durch eine optimierte Führung der Wasserkanäle wird die Wärme an kritischen Stellen wie den Ventilbrücken schneller abgeführt, was die Gefahr von Spannungsrissen minimiert.

- Hitzebeständige Materialien: Der Einsatz von speziellen Legierungen bei Ventilen und Sitzringen macht diese resistenter gegen thermische Erosion und verhindert das „Einschlagen“ der Ventile.

- Beschichtete Kolben: Spezielle Beschichtungen reduzieren die Reibungswärme und schützen den Kolbenboden vor der direkten Flammfront.

Intelligentes Monitoring: Hitzepunkte digital erkennen

Man kann Hitze nicht sehen, aber man kann sie messen. Im digitalen Zeitalter ist der Blindflug keine Option mehr. Eine lückenlose Abgastemperaturüberwachung (EGT) für jeden einzelnen Zylinder ist das wichtigste Instrument zur Früherkennung.

Systeme wie unsere eigene Entwicklung AORA (geeignet für den Einsatz in MWM®) oder EDI (mit Partner AVAT®) machen thermische Ungleichgewichte sichtbar. Wenn ein Zylinder konstant 30 Grad heißer läuft als der Durchschnitt, ist das ein Alarmzeichen für eine defekte Einspritzdüse oder ein Zündungsproblem.

Diese digitalen Wächter erkennen „Hotspots“, lange bevor das Material nachgibt. Auch die Klopfregelung fungiert als Hitzeschutz, indem sie bei beginnender klopfender Verbrennung, die massive Temperaturspitzen erzeugt, den Zündzeitpunkt automatisch anpasst und so den Motor schützt.

Prävention durch Pflege: Sauberkeit ist Kühlung

Die beste Technik nützt nichts, wenn die Basis nicht stimmt. Sauberkeit ist im wahrsten Sinne des Wortes Kühlung. Die regelmäßige Reinigung von Wärmetauschern und Luftfiltern stellt sicher, dass der thermische Übergangswiderstand gering bleibt und die Wärme effizient an die Umgebung abgegeben werden kann.

Ein oft unterschätzter Faktor ist das Kühlmittel selbst. Es dient nicht nur dem Wärmetransport, sondern auch dem Korrosionsschutz. Ein falscher pH-Wert oder eine zu geringe Glykol-Konzentration können zu Ablagerungen (Kalk, Rost) im Motorblock führen.

Diese wirken wie eine Isolierschicht und verhindern, dass die Motorkühlung die Hitze aus dem Metall ziehen kann. Regelmäßige Analysen des Kühlwassers sind daher genauso wichtig wie die Ölanalyse.

Behalten Sie einen kühlen Kopf – mit PowerUP

Hitze lässt sich nicht vermeiden, aber sie lässt sich managen. Wir bei PowerUP unterstützen Sie dabei, dass Ihre Motoren auch in anspruchsvollen Phasen thermisch stabil arbeiten. Wir verstehen die Physik hinter der Überhitzung und bieten Ihnen technische Lösungen, um Risiken zu minimieren.

Mit Komponenten, die auf hohe thermische Belastungen ausgelegt sind, und modernen Diagnose-Tools helfen wir Ihnen, die Temperaturen im Blick zu behalten. Unsere Lösungen sind dabei unter anderem geeignet für den Einsatz in Jenbacher®, MAN®, MWM® sowie weiteren Fabrikaten. Diese Bauteile sind keine Originalteile der genannten Hersteller, sondern eigens entwickelte Alternativen von PowerUP.

Ob durch optimierte Zylinderköpfe oder präzise Steuerungen: Wir helfen Ihnen, den thermischen Stress zu senken und die Lebensdauer Ihrer Investition zu unterstützen. Technologie ist unser Antrieb, Effizienz unser Fokus.