Herausforderungen von Gasmotoren: Ein Überblick über Technik und Anwendung

Stationäre Gasmotoren sind die Arbeitspferde der dezentralen Energieerzeugung. Sie laufen Tausende von Stunden im Jahr und müssen unter hohem Druck zuverlässig Strom und Wärme liefern. Doch dieser Dauerbetrieb fordert seinen Tribut.

Betreiber von Blockheizkraftwerken (BHKW), Biogasanlagen und Notstromaggregaten kennen die Realität: Ein Gasmotor ist ein komplexes System, das spezifischen Belastungen ausgesetzt ist.

Die größten Gasmotoren Herausforderungen sind nicht die, die im Prospekt stehen, sondern die, die im täglichen Betrieb auftreten. Jede ungeplante Stillstandszeit bedeutet einen direkten Produktions- und Umsatzverlust.

Dieser Beitrag beleuchtet die häufigsten Problemfelder bei Gasmotoren, unterteilt in technische Schwierigkeiten und anwendungsspezifische Hürden, und zeigt Lösungsansätze auf.

Technische Herausforderungen: Der Gasmotor im Dauerstress

Diese Probleme resultieren direkt aus der Mechanik und dem Design der Motoren, die für Zehntausende von Betriebsstunden ausgelegt sind. Der kontinuierliche Betrieb unter Volllast führt unweigerlich zu Materialermüdung und erhöhtem Verschleiß. Diese rein technischen Schwachstellen bei Gasmotoren sind oft die Ursache für ungeplante und kostspielige Stillstände.

1. Verschleiß an Schlüsselkomponenten

Die offensichtlichste Schwierigkeit ist der physische Verschleiß. Im Gasmotor gibt es keine Komponente, die ewig hält, aber die Ausfallgeschwindigkeit ist der entscheidende Faktor. Besonders betroffen sind Bauteile, die der Verbrennung am nächsten sind.

- Zylinderköpfe und Ventile: Sie sind konstant extrem hohen Temperaturen und Drücken ausgesetzt. Ventilsitzverschleiß, Risse im Zylinderkopf durch thermische Spannungen oder defekte Zündkerzengewinde sind häufige und teure Ausfallursachen.

- Kolben und Laufbuchsen: Die ständige Reibung führt über Tausende von Stunden zu Materialabtrag. Ein erhöhtes Blow-by (Vorbeiblasen von Verbrensungsgasen ins Kurbelgehäuse) oder im schlimmsten Fall Kolbenfresser sind die Folge.

- Turbolader: Als Hochleistungskomponente, die mit extremen Drehzahlen arbeitet, ist der Turbolader besonders anfällig für Schäden durch verunreinigte Schmierstoffe, Fremdkörper oder thermische Überlastung.

2. Thermische Belastung und Kühlmanagement

Gasmotoren erzeugen enorme Mengen an Abwärme, die effizient abgeführt werden müssen. Ein unzureichendes oder fehlerhaftes Kühlsystem ist eine der größten Belastungen für Gasmotoren im Dauerbetrieb. Kleinste Mängel im Kühlkreislauf können zur Überhitzung führen.

Die Folgen sind gravierend: Materialverzug an kritischen Bauteilen, beschädigte Dichtungen (z. B. die Zylinderkopfdichtung) und im schlimmsten Fall katastrophale Motorschäden wie ein Riss im Zylinderkopf oder Motorblock. Ein stabiles Temperaturfenster ist für die Langlebigkeit des Motors unerlässlich.

3. Öl- und Schmierstoffmanagement

Das Motoröl ist die Lebensader des Motors. Es schmiert, kühlt und reinigt. Doch es ist auch eine permanente Fehlerquelle und betriebliche Hürde. Falsche Ölqualität, überzogene Wechselintervalle oder Kontamination (z. B. durch Wasser, saure Verbrennungsprodukte oder Kraftstoffeintrag) reduzieren die Schmierfähigkeit drastisch.

Ein degradiertes Öl beschleunigt den Verschleiß aller beweglichen Teile exponentiell. Ablagerungen können Ölkanäle verstopfen und zu Mangelschmierung an Lagern oder am Turbolader führen, was unweigerlich einen kapitalen Motorschaden nach sich zieht.

Anwendungs-Herausforderungen: Der Einfluss von Brennstoff und Betrieb

Oft liegt das Problem bei Gasmotoren nicht nur im Motor selbst, sondern in seiner spezifischen Anwendung. Der Einsatzort und vor allem der verwendete Kraftstoff definieren die Belastung und die Art des Verschleißes maßgeblich.

1. Die Variable Brennstoffqualität

Kein Gas ist wie das andere. Diese Variabilität ist vielleicht die größte anwendungsspezifische Schwierigkeit für Betreiber und Material.

- Biogas (Klärgas, Deponiegas): Diese Gase sind „sauer“. Sie enthalten oft hohe und schwankende Anteile an Schwefelwasserstoff (H2S). H2S reagiert in Verbindung mit Feuchtigkeit zu Schwefelsäure. Diese Säure ist hochkorrosiv und greift Ventile, Zylinderköpfe, Kolbenringe und Abgaswege aggressiv an. Siloxane, besonders in Deponie- und Klärgas, führen zudem zu harten, abrasiven Ablagerungen (Siliziumoxid), die wie Sandpapier wirken.

- Erdgas: Obwohl „sauberer“, unterliegt auch Erdgas Schwankungen im Methangehalt (Brennwert, Wobbe-Index). Diese Schwankungen können zu einer instabilen Verbrennung (Klopfen oder Magerpatschen) führen und die Motorsteuerung permanent vor Regelungsprobleme stellen.

- Sondergase (z. B. Holzgas): Diese Gase sind oft mit Teer oder feinen Partikeln belastet, was zu massivem abrasivem Verschleiß und klebrigen Ablagerungen im gesamten Ansaugtrakt und Brennraum führt.

2. Lastschwankungen und Flex-Betrieb

Ein Motor, der 8.000 Stunden im Jahr konstant durchläuft (Grundlast), ist anderen Belastungen ausgesetzt als ein Motor im Flex-Betrieb, der das Stromnetz stabilisiert. Der flexible Einsatz bedeutet häufige Starts und Stopps.

Jeder Kaltstart verursacht erhöhten Verschleiß und enormen thermischen Stress, da die Komponenten schnell auf Betriebstemperatur gebracht werden müssen. Dieses „Aufheizen und Abkühlen” führt zu Materialspannungen, die Mikrorisse verursachen und die Lebensdauer von Dichtungen und Gussbauteilen drastisch reduzieren können.

3. Emissionsvorschriften und Compliance

Die Einhaltung immer strengerer Emissionsgrenzwerte, beispielsweise für NOx und Formaldehyd, stellt eine permanente Hürde für den zuverlässigen Betrieb von Gasmotoren dar. Die Abgasnachbehandlungssysteme (z. B. SCR-Katalysatoren) müssen perfekt auf den Motor abgestimmt sein und erfordern zusätzliche Wartung und Betriebsmittel (z. B. AdBlue).

Eine fehlerhafte Verbrennung oder ein Problem im Abgassystem kann nicht nur zu Motorschäden (z. B. durch erhöhten Abgasgegendruck) führen, sondern im schlimmsten Fall auch zum Verlust der Betriebserlaubnis und zu empfindlichen Strafen.

Die Folge: Was „Herausforderungen“ wirklich bedeuten

Technische Probleme sind für einen Anlagenbetreiber niemals nur technische Probleme – sie sind Business-Probleme. Die Schwierigkeiten im Betrieb von Gasmotoren manifestieren sich direkt in der Bilanz.

- Ungeplante Ausfallzeiten: Die größte Sorge jedes Betreibers. Jede Minute, in der der Motor steht, ist ein direkter Umsatzverlust durch ausbleibende Strom- und Wärmevergütung.

- Steigende Betriebskosten (OPEX): Ineffiziente Verbrennung erhöht den Brennstoffverbrauch. Häufiger Verschleiß und kurze Wartungsintervalle lassen die Wartungs- und Ersatzteilkosten explodieren.

- Die Ersatzteil-Krise: Die größte Herausforderung ist oft nicht der Defekt selbst, sondern die Wartezeit. Oftmals lange Lieferzeiten für OEM-Ersatzteile und hohe Preise verschärfen die Ausfallzeiten, binden Kapital und machen eine planbare Wartung unmöglich.

Von der Herausforderung zur Lösung: Ihr Motor. Optimiert.

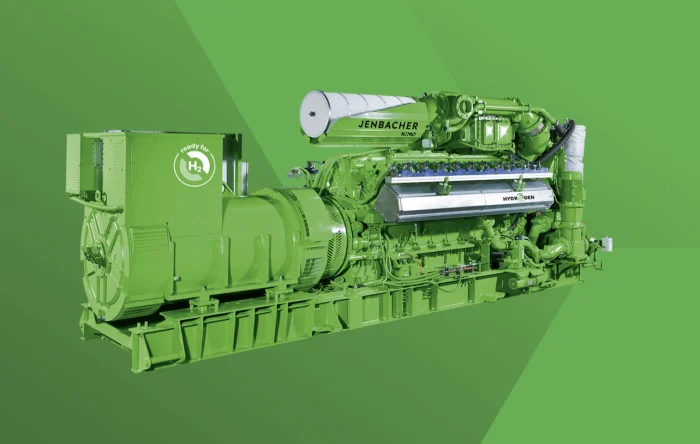

Die Herausforderungen von Gasmotoren sind real, aber sie sind beherrschbar. Sie erfordern einen Partner, der nicht nur Teile liefert, sondern die technischen und anwendungsspezifischen Probleme im Kern versteht. Wir haben Lösungen passend für die Motoren von INNIO Jenbacher® und MWM® und weiteren Herstellern. Hier setzt PowerUP an. Technologie ist unser Antrieb, Effizienz unser Fokus. Wir begegnen den typischen Problemen von Gasmotoren mit überlegener Technik und intelligenter Verfügbarkeit:

- Gegen Korrosion & Verschleiß: Wir bieten Zylinderköpfe, Kolben und Ventile, die aus robusteren Materialien gefertigt oder mit speziellen Beschichtungen versehen sind, um den aggressiven Bedingungen im Biogasbetrieb nachweislich länger standzuhalten.

- Gegen Ausfallzeiten: Als flexibler und unabhängiger Partner bieten wir hochwertige Ersatzteile in OEM-Qualität oder besser, oft mit höherer Verfügbarkeit und kürzeren Lieferzeiten als der Hersteller.

- Gegen Ineffizienz: Unsere Komponenten sind auf maximale Laufzeit und höhere Effizienz ausgelegt. Wir helfen Ihnen, Ihre Wartungsintervalle zu verlängern und Ihre Betriebskosten nachhaltig zu senken.

Lassen Sie nicht zu, dass die technischen Schwierigkeiten die Rentabilität Ihrer Anlage diktieren. Kontaktieren Sie uns und erfahren Sie, wie wir die Leistung und Zuverlässigkeit Ihres Gasmotors steigern.